- 水泥化糞池

- 玻璃鋼一體式泵站

- 冷卻塔填料系列

- 斯頻德冷卻塔填料

- 良機冷卻塔填料

- 荏原冷卻塔填料

- 馬利冷卻塔填料

- 空研冷卻塔填料

- BAC塔填料

- 金日逆流冷卻塔填料

- 水箱系列

- 風機系列

- 玻璃鋼拉擠型材

- 冷卻塔系列

- 玻璃鋼冷卻塔

- 冷卻塔維修

- 通風設備產品

- 中央空調末端系列

- 玻璃鋼工藝品

- 玻璃鱗片膠泥

- 環氧樹脂

- 玻璃鱗片涂料

- 上海富晨玻璃鱗片膠泥

- 上緯(上海)玻璃鱗片膠泥

- 中溫乙烯基樹脂

- 不飽和樹脂

- 上緯901乙烯基樹脂

- 上緯907耐高溫樹脂

- 上海華昌乙烯基樹脂

- 環氧煤瀝青漆

- 環氧砂漿

- 雜化聚合物涂料

- 格柵步道系列

- 玻璃鋼拉擠型材系列

- 玻璃鋼風機系列

- 玻璃鋼管道系列

- 玻璃鋼水箱

- 軟化水系列產品

- 玻璃鋼凈化塔系列

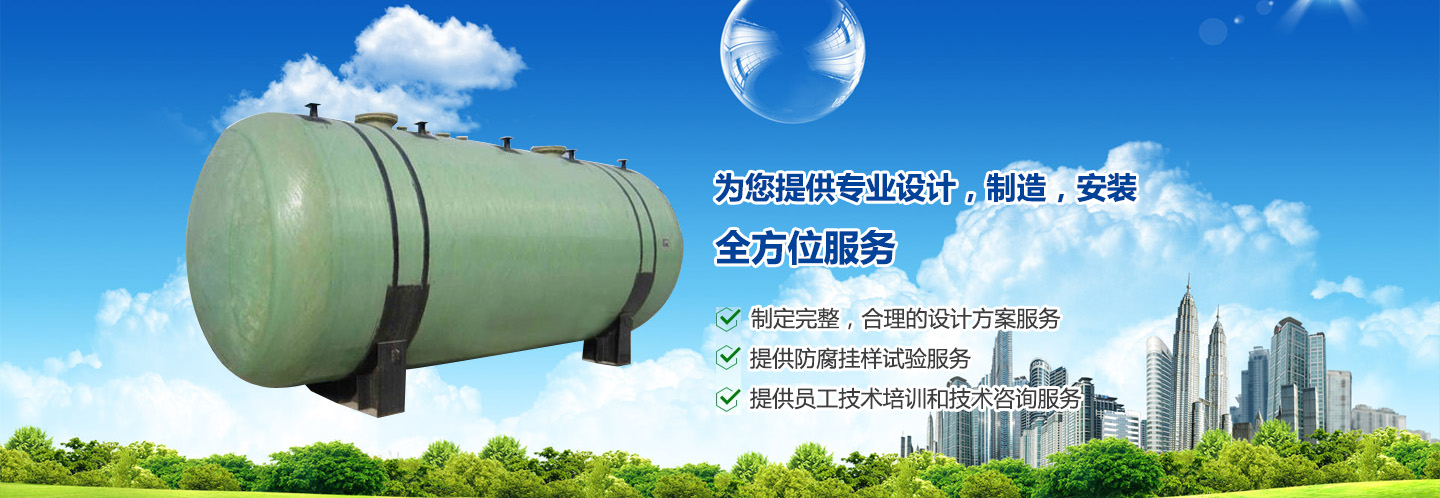

- 玻璃鋼儲罐(容器)系列

- 玻璃鋼化糞池

- 沼氣池

- 玻璃鋼防腐工程

- 玻璃鋼模壓

- 水處理產品

- 玻璃鋼飼料塔

- 玻璃鋼檢查井

- 玻璃鋼電纜橋架

- 玻璃鋼脫硫塔

- 玻璃鋼漿液外管

- 玻璃鋼濾網集液器

- 玻璃鋼塔器設備

- 玻璃鋼煙道

- 玻璃鋼填料

- 風機閥

- 玻璃鋼雕塑

- 玻璃鋼軟水罐

- 玻璃鋼制品

- 電廠煙氣膠硫工程

- 鋼廠燒結豎爐煙氣脫硫

- 增強塑料(FRP)檢查井

- 玻璃鋼地埋儲罐

- 玻璃鋼檢查井

- 玻璃鋼管材

- 玻璃鋼膜殼

- 風口系列

- 靜壓箱

- 古代瓦

- 玻璃鋼電纜管

- 玻璃鋼標志樁

- 玻璃鋼雨棚

- 采光瓦

- 玻璃鋼充電樁罩

- 防腐瓦

- 樹脂瓦

- 輕鋼結構

- 陽光板雨棚

- 自行車棚

- 透明玻璃鋼瓦

- 溫室大棚

- 玻璃鋼雨水收集池

- 虹吸排水產品

- 同層排水產品

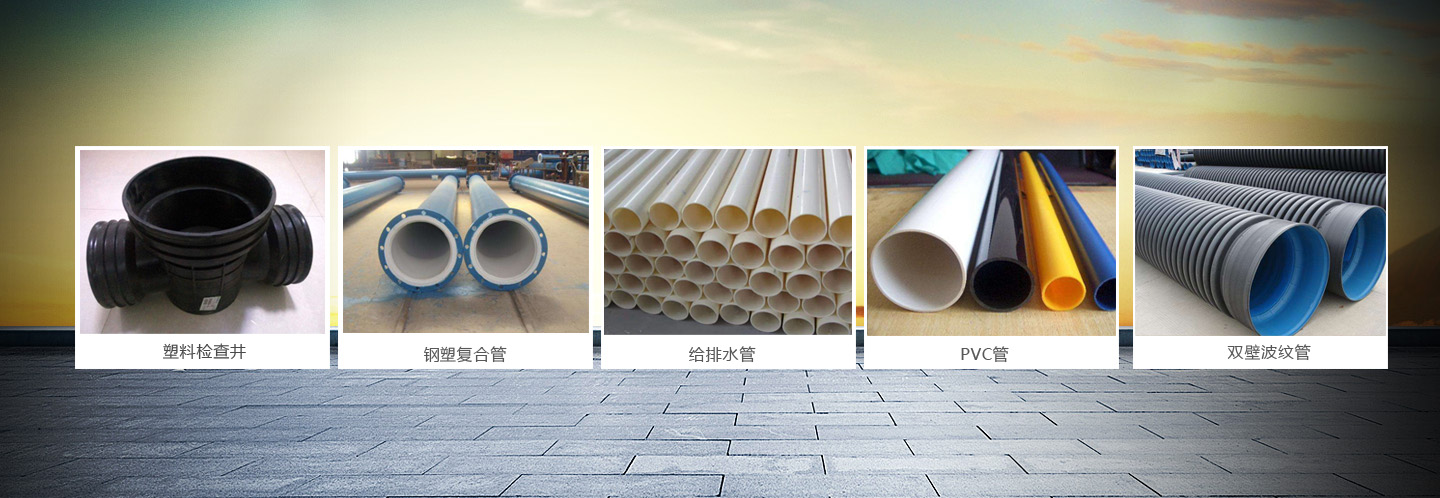

- 塑料檢查井

- 鋼塑復合管

- 給排水管

- PVC管

- 雙壁波紋管

- 玻璃鋼快艇

- 模壓化糞池

- 玻璃鋼格柵

- 玻璃鋼格柵樹池、地溝蓋板

- 洗車房專用玻璃鋼格柵板

- 玻璃鋼圓形逆流冷卻塔

- 玻璃鋼方型逆流冷卻塔

- 玻璃鋼保溫管

- 玻璃鋼脫硫除塵器

- 隔油池

- 水泥化糞池

- 環氧地坪系列

- 耐磨地坪系列

- 密封固化劑地坪系列

- 聚氨酯地坪系列

- 地坪材料系列

- 超平地坪系列

- 停車場地坪系列

- 藝術地坪系列

- 運動地坪系列

- PVC地坪系列

- 工業墻面系列

- 防腐涂料

- 防水涂料

- 耐磨涂料

- 防護涂料

- 手工聚脲

- 地坪涂料

- 車衣裝甲

- 配套材料

- 玻璃鋼通風柜

- 水泥檢查井

- 玻璃鋼消防水池

- 玻璃鋼通風管道

- 冷卻塔配件

- 玻璃鋼消防水罐

- 玻纖布

有效的管道防腐處理方法

隨著我國經濟的持續發展,國家大力發展能源行業,長輸油氣管線是能源保障的重要方式,在輸油(氣)管線防腐施工過程中,鋼管表面處理是決定管線防腐使用壽命的關鍵因素之一,它是防腐層與鋼管能否牢固結合的前提。經研究機構驗證,防腐層的壽命除取決于涂層種類、涂覆質量和施工環境等因素外,鋼管的表面處理對防腐層壽命的影響約占50%,因此,應嚴格按照防腐層規范對鋼管表面的要求,不斷探索和總結,不斷改進鋼管表面處理方法。

1、清洗 利用溶劑、乳劑清洗鋼材表面,以達到去除油、油脂、灰塵、潤滑劑和類似的有機物,但它不能去除鋼材表面的銹、氧化皮、焊藥等,因此在防腐生產中只作為輔助手段。

2、工具除銹

主要使用鋼絲刷等工具對鋼材表面進行打磨,可以去除松動或翹起的氧化皮、鐵銹、焊渣等。手動工具除銹能達到Sa2級,動力工具除銹可達到Sa3級,若鋼材表面附著牢固的氧化鐵皮,工具除銹效果不理想,達不到防腐施工要求的錨紋深度。

3、酸洗 一般用化學和電解兩種方法做酸洗處理,管道防腐只采用化學酸洗,可以去除氧化皮、鐵銹、舊涂層,有時可用其作為噴砂除銹后的再處理。化學清洗雖然能使表面達到一定的清潔度和粗糙度,但其錨紋淺,而且易對環境造成污染。

4、噴(拋)射除銹噴(拋)射除銹是通過大功率電機帶動噴(拋)射葉片高速旋轉,使鋼砂、鋼丸、鐵絲段、礦物質等磨料在離心力作用下對鋼管表面進行噴(拋)射處理,不僅可以徹底清除鐵銹、氧化物和污物,而且鋼管在磨料猛烈沖擊和磨擦力的作用下,還能達到所需要的均勻粗糙度。

噴(拋)射除銹后,不僅可以擴大管子表面的物理吸附作用,而且可以增強防腐層與管子表面的機械黏附作用。因此,噴(拋)射除銹是管道防腐的理想除銹方式。一般而言,噴丸(砂)除銹主要用于管子內表面處理,拋丸(砂)除銹主要用于管子外表面處理。采用噴(拋)射除銹應注意幾個問題。

4.1除銹等級

對于鋼管常用的環氧類、乙烯類、酚醛類等防腐涂料的施工工藝,一般要求鋼管表面達到近白級(Sa2.5)。實踐證明,采用這種除銹等級幾乎可以除掉所有的氧化皮、銹和其他污物,錨紋深度達到40~100μm,充分滿足防腐層與鋼管的附著力要求,而噴(拋)射除銹工藝可用較低的運行費用和穩定可靠的質量達到近白級(Sa2.5)技術條件。

4.2噴(拋)射磨料

為了達到理想的除銹效果,應根據鋼管表面的硬度、原始銹蝕程度、要求的表面粗糙度、涂層類型等來選擇磨料,對于單層環氧、二層或三層聚乙烯涂層,采用鋼砂和鋼丸的混合磨料更易達到理想的除銹效果。鋼丸有強化鋼表面的作用,而鋼砂則有刻蝕鋼表面的作用。鋼砂和鋼丸的混合磨料(通常鋼丸的硬度為40~50HRC,鋼砂的硬度為50~60HRC可用于各種鋼表面,即使是用在C級和D級銹蝕的鋼表面上,除銹效果也很好。

4.3磨料的粒徑及配比

為獲得較好的均勻清潔度和粗糙度分布,磨料的粒徑及配比設計相當重要。粗糙度太大易造成防腐層在錨紋尖峰處變薄;同時由于錨紋太深,在防腐過程中防腐層易形成氣泡,嚴重影響防腐層的性能。

粗糙度太小會造成防腐層附著力及耐沖擊強度下降。對于嚴重的內部點蝕,不能僅靠大顆粒磨料高強度沖擊,還必須靠小顆粒打磨掉腐蝕產物來達到清理效果,同時合理的配比設計不僅可減緩磨料對管道及噴嘴(葉片)的磨損,而且磨料的利用率也可大大提高。通常,鋼丸的粒徑為0.8~1.3mm,鋼砂粒徑為0.4~1.0mm,其中以0.5~1.0mm為主要成分。砂丸比一般為5~8。 應該注意的是在實際操作中,磨料中鋼砂和鋼丸的理想比例很難達到,原因是硬而易碎的鋼砂比

鋼丸的破碎率高。為此,在操作中應不斷抽樣檢測混合磨料,根據粒徑分布情況,向除銹機中摻入新磨料,而且摻人的新磨料中,鋼砂的數量要占主要的。

4.4除銹速度

鋼管的除銹速度取決于磨料的類型和磨料的排量,即單位時間內磨料施加到鋼管的總動能E及單顆粒磨料的動能E1。式中:m——磨料的噴(拋)量; V——磨料運行速度; m1——單顆粒磨料的質量。m 的大小與磨料破碎率有關,破碎率大小直接影響表面處理作業的成本及除銹設備的費

用。當設備固定不變后,m為常數,y為常數,所以E也是一個常數,但由于磨料破碎,m1發生變化,因此,一般應選擇損耗率較低的磨料,這樣有利于提高清理速度和長葉片的壽命。

4.5清洗和預熱 在噴(拋)射處理前,采用清洗的方法除去鋼管表面的油脂和積垢,采用加熱爐對管體預熱至40一60℃,使鋼管表面保持干燥狀態。在噴(拋)射處理時,由于鋼管表面不含油脂等污垢,可增強除銹的效果,干燥的鋼管表面也有利于鋼丸、鋼砂與銹和氧化皮的分離,使除銹后的鋼管表面更加潔凈。